Blog

Koroze ocelí - I. část

Úvod do této problematiky bude poněkud delší, i když ho zjednoduším a zestručním, jak to jen půjde. Důvod je v tom, že kdokoliv, kdo potřebuje tento problém řešit, musí mít na paměti vše, co zde bude uvedeno, a to současně, jako jeden spojený a související balík.

Především je nutné si uvědomit, že koroze ocelí není jen fyzikální a chemický proces, ale především elektro-chemický proces. To slovíčko „elektro“ hraje v korozi zásadní roli.

Železu (Fe) totiž v atomu „chybí“ 2 elektrony, takže si je rádo bere od celé řady „dárců“. Těmi „dárci“ nemusí být jen kyslík (O2), ale jedná se o mnoho dalších prvků. Nebo naopak železo samo může poskytovat svoje elektrony jinému prvku. Jenže jak dojde k zaplnění nějaké „díry“ v elektronovém obalu železa, nebo k jejímu zvětšení, tak tato „díra“ pak přeskakuje po kovové mřížce Fe dál. U ocelí je obvyklé, že doputuje zhruba 30 cm daleko od místa svého vzniku.

Jenže oceli, to není jen železo, ale jedná se o směs desítek prvků. Některé jsou legující, měnící fyzikální a chemické vlastnosti ocelí žádaným směrem, některé jsou přítomny díky celému výrobnímu procesu. A většina z nich má velký vliv na korozní vlastnosti ocelí. Řada z nich totiž v kontaktu s železem vytváří mikro galvanický článek, tedy zárodek koroze.

Ale mikro galvanické články mohou vznikat i dalšími způsoby. Kontaktem s obráběcí kapalinou, nečistotami v ovzduší, přítomností určitých iontů v mycích kapalinách apod.

Pak tu současně máme problém tvorby galvanických článků. (Například roxory čerstvě zalité do betonu vytváří napětí 1,2-1,4 V.) Jenže tyto galvanické články vznikají také, pokud se dostane do kontaktu jeden obrobený povrch s druhým (kontaktní, štěrbinová koroze), nebo pokud má výrobek nerovnoměrně obrobený povrch (různá hrubost na témže výrobku), obzvláště v případě, že přijdou do kontaktu různé kovy, nebo různé šarže téže třídy oceli, ale také důležitou roli hraje celkový tvar výrobku.

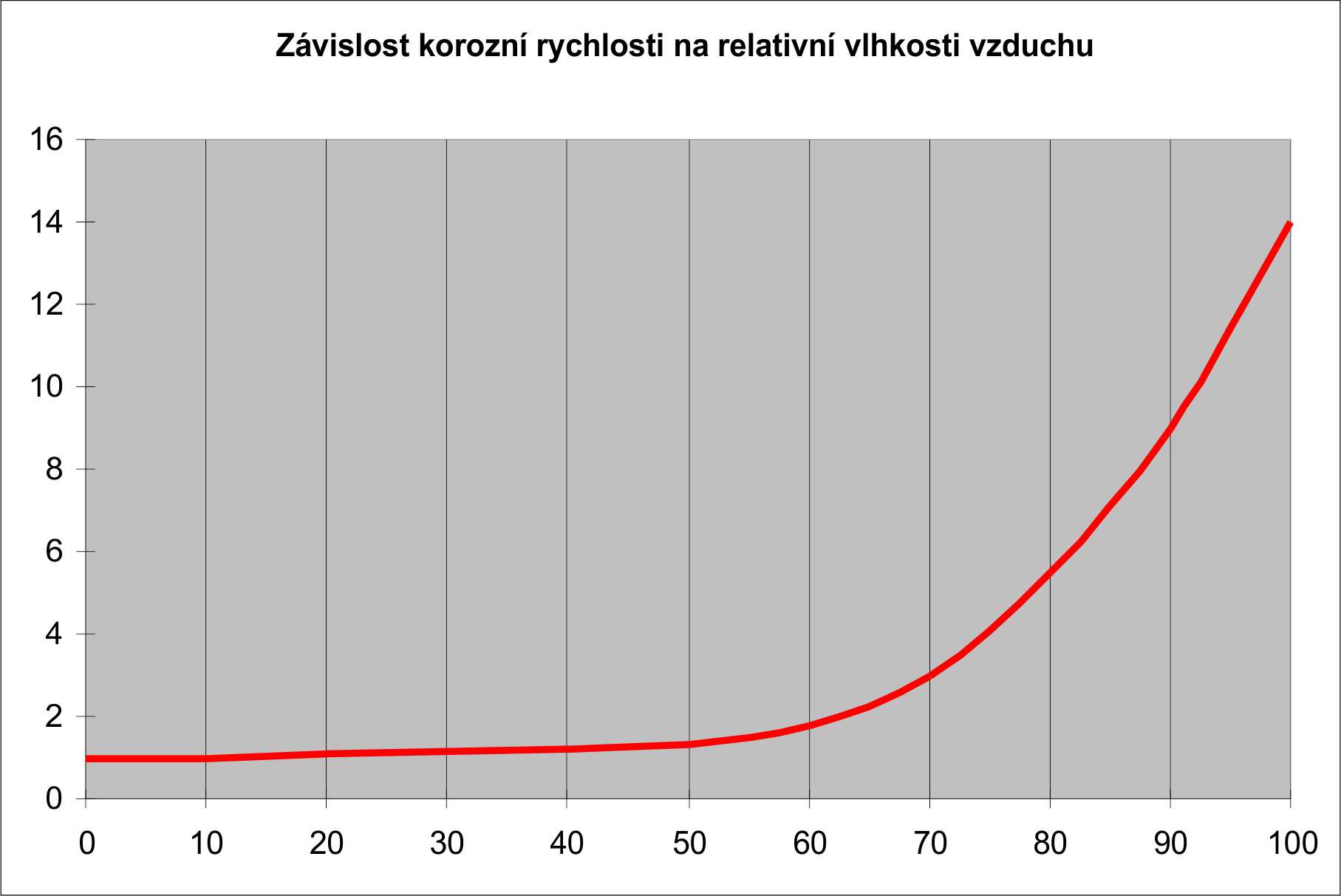

A protože se jedná o elektro-chemický proces, tak korozní rychlosti jsou několika násobně vyšší, pokud probíhají v elektricky vodivém prostředí. V elektricky nevodivém prostředí mohou probíhat také, ale rychlosti v takových případech bývají nízké. Nejběžněji elektricky vodivé prostředí vytváří voda. A to nejen ve své kapalné formě, ale také v parách. Závislost korozní rychlosti na relativní vlhkosti vzduchu uvádí následující graf.

Z tohoto grafu je vidět, že pokud je relativní vlhkost vzduchu do 65%, tak jsou korozní rychlosti malé. Nad 65% však rychlosti strmě stoupají. Při 100%, tedy v kapalné vodě, jsou korozní rychlosti nejvyšší.

Jenže korozní rychlosti jsou také závislé na teplotě. Exponenciálně rostou s vyšší teplotou.

Ale také jsou závislé na tom, s jakou chemickou sloučeninou přijdou do styku během výrobního procesu. A s tím souvisí i otázka pH. V kyselém prostředí jsou korozní rychlosti velké a křivka se začíná lámat při pH 7,5. Nad pH 8,5 jsou relativně malé.

Z výše uvedeného vyplývá celá řada důležitých obecných praktických závěrů. Oceli (s výjimkou nerezových) budou bez ošetření korodovat vždy. Jak rychle, a na jaké korozní produkty, to závisí na mnoha faktorech.

Neexistuje obráběcí postup, který by dokázal korozi odstranit, nebo ji zastavit. Žádný z nich totiž nedokáže pracovat s elektrony. Takže, i když je povrch nádherně lesklý a bez viditelné koroze, tak elektro-chemické korozní procesy v materiálu pokračují a je jen otázkou času, kdy se koroze objeví znovu. Také je nutné mít na paměti, že ta se může objevit až 30 cm od místa svého vzniku. Zastavit korozi, nebo jí zabránit, lze jen chemickými postupy, do kterých jako menší skupina patří i některé metalurgické.

Některé legující přísady, nebo prvky přítomné z výrobního procesu, korozní procesy urychlují. A také hraje důležitou roli jejich množství. I když se jedná o stejnou třídu oceli, a i od stejného výrobce, tak každá šarže tavby a zpracování bude mít trochu odlišné korozní chování. Někdy i výrazně rozdílné.

Tvorbu mikro-galvanických článků lze omezit tím, že se na ocelovém výrobku nebo surovině nebude usazovat prach z ovzduší. Ale také je zapotřebí věnovat pozornost procesním kapalinám, jako jsou obráběcí emulze, oleje, kalicí kapaliny, prostředky pro sváření apod. Ty se časem zanesou mikro prachem z obrábění, který vytvoří ionty. A filtry, které by je dokázaly odstranit, se v kovoprůmyslu nepoužívají. Proto je nezbytně nutné čas od času dané kapaliny vyměnit za čisté.

S tím souvisí i otázka, že tyto kapaliny obvykle reagují se vzduchem. Mnohdy dochází k tvorbě nových sloučenin, které někdy iniciují vznik koroze. Jenže také se do nich dostává mikrobiální kontaminace z okolního prostředí. A řada mikroorganizmů produkuje metabolity, které jsou silně korozivní. Z toho vyplývá potřeba nejen průběžně měnit procesní kapaliny, a najít i hranici jejich výdrže v procesu, než začnou vznikat problémy, ale také vyčistit a dezinfikovat zařízení před tím, než se do něj nadávkuje nová procesní kapalina.

A pokud se ve stejném výrobním procesu zpracovává ocel, a pak slitiny mědi, nebo hliníku, lze to nazvat pěkným průšvihem. V takovém případě je spoleh na to, že se vytváří mikro galvanické články. A protože chemických prostředků, které by takové kombinace dokázaly stabilizovat, se vyrábí málo a jen pro několik technologických operací, je lepší obrábět a upravovat oceli zvlášť od slitin mědi a slitin hliníku.

Průmyslové praní a odmašťování je „jedna velká sranda“, která si zaslouží samostatné pojednání.

Dalším důležitým faktorem ovlivňujícím korozi ocelí je kontakt výrobků mezi sebou. Už tím, že jsou například plechy naskládané na sebe během skladování, dochází k tvorbě štěrbinové koroze. Nebo když jsou výrobky zabaleny tak, že se jeden dotýká druhého. Jedna společnost chtěla ušetřit na expedičních nákladech, tak do expedičního balení naskládala výrobky co nejtěsněji k sobě a nestačila se divit, jak jim začaly chodit reklamace. V takových případech je nutné použít nějaké dielektrikum, aby se výrobky přímo nedotýkaly, nebo provést nějakou vhodnou protikorozní ochranu, než se dostanou do kontaktu. Příklad kontaktní koroze je dalším obr.

Kupodivu málokdo ví, že na korozní chování má velký vliv i různě opracovaný povrch téhož výrobku. Například jedna společnost díky vysokým obráběcím rychlostem vytvářela v jednom místě na výrobku „zátrhy“, zatímco zbytek obrobku byl hladký. Dané místo jim velice rychle zkorodovalo, i když byl celý výrobek zakonzervován. Vhodným řešením je, aby celý výrobek měl pokud možno stejnou hrubost povrchu, nebo je zapotřebí najít účinný konzervační postup.

Také se opomíjí, že na vznik koroze a na její rychlost, má vliv už samotný tvar výrobku. Ostré rohy a tvary do L, tuto příčinu vzniku koroze podporují. U další společnosti se zabránilo vývoji koroze tím, že místo téměř ostrého pravého úhlu, začala obrábět zaoblený vnitřní roh.

Velká korozní překvapení poskytuje samotná relativní vzdušná vlhkost. Dost často se zapomíná na to, že i když je ve výrobě 50% relativní vlhkost při 20°C, tak při teplotě 11°C se tento vzduch dostane na 100% relativní vlhkosti. Pak se firmy diví, že jim při transportu výrobky zkorodovaly, když na skladě přímo ve výrobě jsou v pohodě. Akorát, že zapomněly na kondenzaci par v důsledku snížené teploty během dopravy.

A s tím souvisí jedna velice důležitá záležitost. Mnoho společností balí výrobky do PE fólií. Dokonce některé z nich menší výrobky do nich zatavují. Jenže, čím je obal méně propustný pro vodní páry, čím hůř dýchá, tím dochází k větší kondenzaci vlhkosti uvnitř. V podstatě si tímto způsobem člověk vytvoří kondenzační komoru, která korozi urychluje. A i když existují fóliové materiály, které obsahují výparné inhibitory koroze, tak je jejich použití velmi riskantní. Žádná fólie neobsahuje tolik inhibitoru, aby byl účinný víc než několik mm od svého povrchu. Většinu výrobků nelze zabalit tak, aby byl celý jeho povrch v kontaktu s takovou antikorozní fólií. Smysl má balit do papírových laminátů sycených výparným inhibitorem koroze, ale tak, aby obal měl dost štěrbin, kterými by mohl dýchat a co nejméně v něm docházelo ke kondenzaci vodních par. Také bývá škodlivým zvykem do fóliového obalu vložit sáček se silikagelem a obal pak hermeticky uzavřít. Jenže nikdo ten silikagel těsně před vložením do obalu nevysuší, takže už v době, kdy továrna obdrží zásilku silikagelových sáčků, tak jsou již nepoužitelné, protože jsou nasycené. A tím si jen uživatel k vlhkosti, kterou má vzduch v obalu, přidá další vlhkost, kterou zadržuje silikagel.

Prosím, nepodceňujte účinek vlivu teploty na korozi. Každých 10°C se rychlosti chemických reakcí zdvojnásobují. To znamená, že pokud někdo obrábí při 20°C a naprosto stejný materiál obrobí při 80°C, tak při těch 80°C budou reakce 64x intenzivnější a rychlejší.

Když se obrábí pod emulzí, tak se jedná o elektricky vodivé prostředí s vysokými korozními rychlostmi. Proto je nutné, aby emulze obsahovaly antikorozní přísady. Jenže i v tom je háček. Celý výrobní proces a prostředky v něm použité musí být navzájem kompatibilní. Nebo se snadno může stát, že jedna antikorozní přísada zreaguje s jinou za tvorby parádní koroze. Pokud si výrobce není jist složením procesním kapalin, a co navzájem provedou, je dobré se poradit.

Například kombinovat mezi sebou kontaktní inhibitory koroze v olejových systémech s výparnými inhibitory koroze, je nesmysl, který přijde pěkně draho.

Ale také řada výrobců věří, že když obrábí pod olejem, tak se nemůže nic stát. Opak je pravdou. Minerální oleje v sobě obsahují 4-8% vody, což na vznik koroze bohatě stačí. Se syntetickými oleji je situace ještě složitější. Některé z nich vodu vůbec nepřijímají a ta se pak někde hromadí, nebo jsou některé z nich ve vodě neomezeně rozpustné.

V příštím pokračování se zaměřím na nejčastější výrobní korozní problémy, a jak si s nimi poradit.

Ing. Peter Stuchlík, CSc., CTex ATI